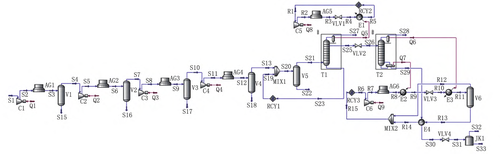

二氧化碳提純液化新工藝技術研究(三)發(fā)表時間:2024-04-27 11:57 今天德潤正明的小編和大家分享二氧化碳提純液化新工藝技術研究: 二氧化碳提純液化新工藝技術研究 郭闖 大慶油田設計院有限公司 脫重塔頂部設置全回流冷凝器,制冷量由高溫位冰機提供,塔頂少量不凝氣摻混入天然氣凈化廠的燃料氣系統(tǒng)。脫重塔中段設置側線,抽出含水率小于0.01‰的液體二氧化碳,經減壓后進入脫輕塔中段。脫輕塔塔頂設置全回流冷凝器,制冷量由低溫位冰機提供,塔頂不凝氣可摻混入天然氣凈化廠的燃料氣系統(tǒng)。塔底設置重沸器,熱量由節(jié)流前低溫位冰機冷劑提供。脫輕塔塔底為高純液體二氧化碳產品,經低溫位冷劑進一步冷卻至-20℃后進入液體二氧化碳儲罐。低溫精餾法提純液化二氧化碳工藝流程如圖3所示。

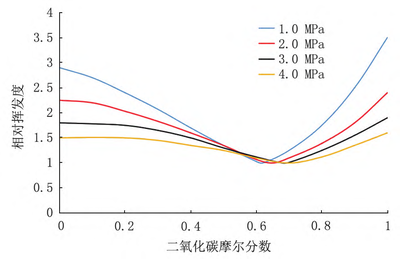

圖3 低溫精餾法制高純二氧化碳工藝流程 原料氣輕雜質中,與二氧化碳沸點最接近的是乙烷,因此脫輕塔的操作壓力應優(yōu)先考慮二氧化碳與乙烷的分離效率。二氧化碳與乙烷的相對揮發(fā)度隨著組分中二氧化碳含量增加,先減小后增大,在遠離共沸組成的位置,相對揮發(fā)度隨著壓力的升高而降低。因此二氧化碳濃度較高時,低壓有利于二者的分離。二氧化碳精餾過程正處于濃度較高區(qū)域,針對乙烷這種雜質,低壓有利于二氧化碳的精制。二氧化碳與乙烷在不同壓力下的相對揮發(fā)度如圖4所示。

圖4 二氧化碳與乙烷在不同壓力下的相對揮發(fā)度 脫輕塔塔底為提純后的液體二氧化碳,工業(yè)中液體二氧化碳多為中壓存儲。大慶油田二氧化碳液化站液體二氧化碳存儲壓力均為2.0MPa,脫輕塔操作壓力設定為2.5MPa,提純液化后的液體二氧化碳經過低溫位冷劑過冷后,節(jié)流至2.0MPa進入儲罐存儲,可避免二氧化碳存儲過程中的不凝氣放空。 2 制冷劑性能分析 二氧化碳在2.0MPa下的液化溫度為-20℃,比較了R290 丙烷)、R717(氨)、R134a(氟利昂)[9]三種中溫冷劑的性能(表2)。制冷劑的熱力學性質是制冷劑選用的基礎。由于本工藝最低制冷溫度達到-25℃即可,對比的三種制冷劑標準沸點均低于-25℃,可避免制冷劑蒸發(fā)制冷過程中產生負壓,造成空氣和水分漏入制冷系統(tǒng)。R134a氣體絕熱指數最小,在相同的壓縮比下有更低的出口溫度,在冷劑壓縮機的設計上具有一定優(yōu)勢。以35℃冷凝溫度設計,R134a制冷劑具有更低的壓縮機出口壓力,同時壓縮機入口壓力為微正壓。在-25℃和35℃制冷循環(huán)過程中,R717的制冷系數最高,在制冷能效上具有優(yōu)勢,R134a次之。R134a制冷劑在毒性、安全性方面具有更為明顯的優(yōu)勢,在工程設計中可采用非防爆設計,更有利于降低設備投資,縮小裝置間的安全距離,同時作為環(huán)保型的氟利昂制冷劑,ODP值為0,對臭氧層無破壞作用。但R134a的 GWP值明顯高于另外2種制冷劑,而根據《蒙特利爾議定書》第五條,締約方(主要為發(fā)展中國家,包括中國)應在2020年至2022年HFCs使用量平均值的基礎上,自2029年起開始削減,到2045年后將HFCs使用量削減至其基準值的20%以內[10]。因此在尋找其他的安全無毒類的替代制冷劑方面需做進一步的研究。在低溫精餾工藝中以R134a為制冷工質進行模擬計算和工藝研究。

青島德潤正明自動化設備有限公司可提供從500Kg/h到2000Kg/h產量的整套二氧化碳回收設備與各部分的標準化模塊,也可對現有設備進行升級改造滿足生產要求。設備確保運行可靠,低維護;高回收率,旺季可出售氣體;露點低,口味純正;進氣純度95%或18小時回收,連續(xù)生產時提純純度可達到0.1~0.5ppm,淡季生產保證1ppm以下,其中節(jié)能模塊運用在的液、氣相過程中,產生能量轉化,節(jié)能降耗成果巨大。 |